Kleine Fachkunde

Die Oberflächenbearbeitung hochwertiger Präzisionsartikel aus Aluminium und seinen Legierungen hat im Hause Rohde bereits eine fast 60-jährige Tradition. Hierbei ist das Eloxieren (Anodisieren) mit oder ohne Einfärbung der mit Abstand meistverlangte Korrosionsschutz. Eine Vielzahl von Vorbehandlungstechniken wie Feinschleifen, Bürsten, Polieren, Glasstrahlen, Gleitschleifen und Satinieren ermöglicht im Normalfall eine dekorative Oberflächengüte, die auch höchste Ansprüche erfüllt.

Allgemeines

Im Gegensatz zum Lackieren und zu galvanisch erzeugten Schutz- oder Dekoschichten, wird beim Eloxieren keine Fremdschicht auf die Artikeloberfläche aufgetragen. Die Aluminiumoberfläche wird durch dieses Verfahren in ein Aluminium-Oxid umgewandelt, welches halbtransparent, mikroporös und damit einfärbbar ist.

Da Eloxalschichten keine einebnende Wirkung besitzen, sind auch leichte Kratzer und Beschädigungen nach dem Eloxieren sichtbar. In der Regel wird daher eine mechanische Oberflächenbehandlung vorgeschaltet oder das preisgünstigere chemische Mattieren (Beizen); beide Verfahren sind jedoch mit einem Materialabtrag verbunden.

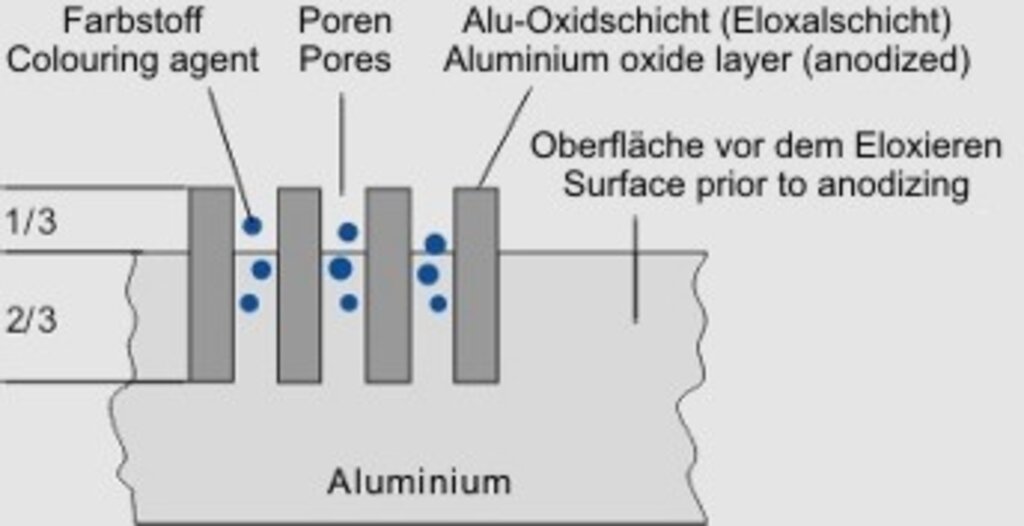

Schichtaufbau

Abb. 1

Während des Eloxalprozesses wächst die Oxidschicht säulenförmig zu ca. 2/3 in das Grundmaterial hinein; 1/3 baut sich nach außen auf was bei Passungen berücksichtigt werden muß (s. Abb. 1).

Die erzielbaren Schichtdicken betragen bis zu 30 μm, darüber hinausgehende Schichten fangen in der Regel an zu kreiden und sind unbrauchbar. Höhere Schichtdicken sind mit dem Harteloxal-Verfahren möglich; Informationen hierzu sind unter dem entsprechenden Kapitel zu finden.

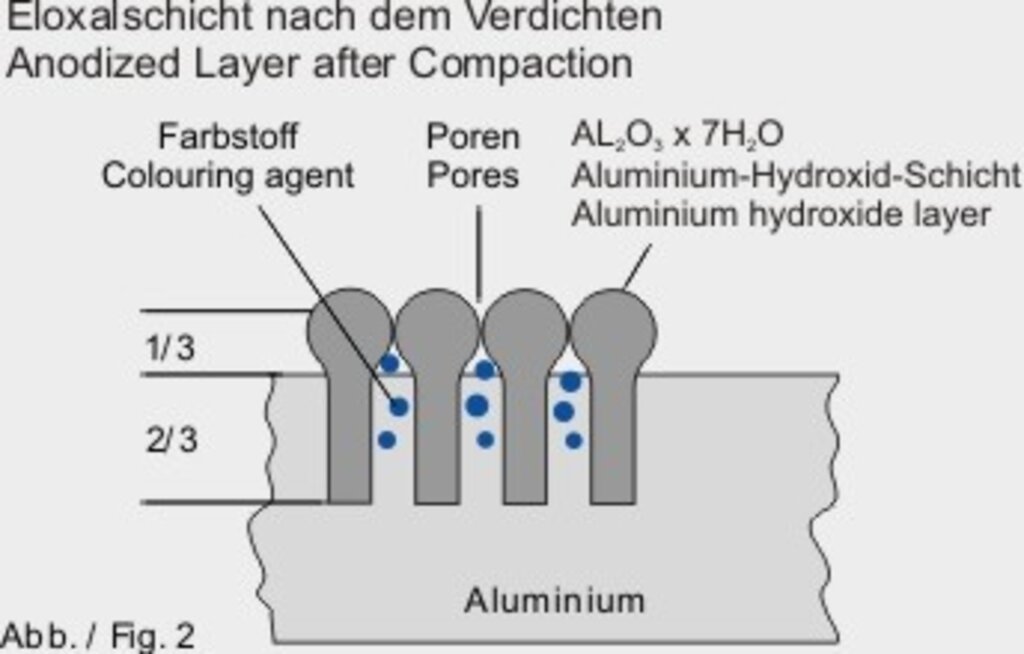

Abb. 2

Um die Eloxalschicht witterungsbeständig zu machen und die saugfähigen Poren zu schließen, ist eine sogenannte ”Verdichtung“ notwendig.

Dieses wird durch eine chemische Umwandlung der Eloxalschicht (Aluminium-Oxid) in ein großvolumigeres Aluminium-Hydroxid erreicht (s. Abb. 2). Gleichzeitig wird dadurch bei eingefärbten Teilen ein Ausblühen der Farbpartikel verhindert.

Oberflächenmerkmale und Fehler

Eloxalfehler (z. B. Kreidung, Abplatzung, Fehlfärbungen oder unzureichender Schichtaufbau) können im Normalfall durch enteloxieren und erneutes Eloxieren behoben werden. Wie beim Beizen ist hiermit ebenfalls ein Materialabtrag verbunden, der schichtdickenabhängig ca. 15-25 μm beträgt. In einem solchen Fall müssen daher extreme Passungsmaße von Präzisionsteilen vorher abgedeckt werden.

Preßtechnisch, metallurgisch oder durch Korrosion bedingte Oberflächenmerkmale und -fehler sind in der Regel jedoch durch das Eloxieren nicht zu beseitigen.

Durch die Halbtransparenz der Schicht liegen die Grenzen für das dekorative Eloxieren daher da, wo aufgrund von Legierungsausscheidungen und sonstigen Inhomogenitäten störende Strukturen durch die Bearbeitung sichtbar werden, die vorher nicht erkennbar sind.

Von der großen Zahl möglicher Struktur- und Oberflächenfehler sind hier nur einige aufgeführt, die häufiger Anlaß zu Reklamationen gegeben haben, aufgrund ihrer Ursache aber unvermeidbar sind. Für dekorativ eloxierbare Aluminiumlegierungen gibt die entsprechende DIN in ihren Datenblättern einige Empfehlungen (s. unten).

Abb. 3.0

Naturfarbig eloxierte Oberfläche

Abb. 3.1

Dasselbe Teil wie in Abb. 3.0; wieder enteloxiert, erneut eloxiert und rot gefärbt

Querpreßnaht/Zweiwachs

Die beiden abgebildeten Artikel (Abb. 3.0) aus stranggepreßtem Rund- bzw. Rechteck-Aluminiumprofil zeigen streifenförmige, dunkle Verfärbungen nach dem Eloxieren, die am Rohteil vorher nicht erkennbar sind. Solche Fehlstellen können typischerweise bei der Profilherstellung beim Blockauf-Block-Pressen in inneren und äußeren Bereichen des Materials auftreten. Auch durch Einfärbung der Eloxalschicht läßt sich dieser Effekt (Inhomogenität) nicht überdecken (s. Abb. 3.1). Die einzige Abhilfe hierzu ist ein Herausschneiden dieses Profilbereiches im Strangpreßwerk auf Anforderung des Kunden.

galvanische Korrosion

Kontaktkorrosion

(galvanische Korrosion) mit dem typischen Lochfraß bzw. der Grübchenbildung wie auf der nebenstehenden Abbildung, tritt insbesondere bei Bauteilen aus der hochlegierten AlCu-Gruppe auf. Ursache ist häufig der Kontakt des Werkteils im feuchten Zustand mit einer metallischen Fläche nach der mechanischen Zerspanung. Hierdurch bildet sich ein Spannungspotential, welches nach und nach beginnt die ungeschützte Oberfläche elektrolytisch zu zersetzen. Diese Korrosionsart ist im uneloxierten Zustand nur schwer erkennbar.

Verpackungskorrosion

durch natronhaltiges Packpapier in feuchter Atmosphäre gleicht etwa dem chemischen Vorgang beim Beizen (Mattieren) in Natronlauge und bewirkt ebenfalls ähnliche Oberflächenfehler. Beide Korrosionsarten treten erst nach dem Eloxieren deutlich hervor und sind nur durch mechanischen Oberflächenabtrag zu beseitigen.

Stegabzeichnungen

Stegabzeichnungen

auf dem Profil in Preßrichtung nach dem Eloxieren sind eine Folge der Verbindungsbrücken im Werkzeug. Die Ursachen sind vielfältig, von der Werkzeugkonstruktion und Temperatur bis hin zur Legierungszusammensetzung und der Preßgeschwindigkeit. Eine Nacharbeit ist in der Regel nicht möglich.

Grobkorn

Grobkorn

ist als Fleckenbildung unterschiedlicher Größe nach dem Beizen erkennbar. Dieser Effekt kann sich bei dünnen Wandstärken durch die gesamte Wandstärke erstrecken und bei dicken Querschnitten insgesamt als einzeln erkennbare Körner. Als Grobkornsaum kann er sich direkt an (s. Abb.) oder knapp unter der Oberfläche befinden. Nur solche an der Oberfläche lassen sich durch mechanischen Materialabtrag beseitigen und danach dekorativ eloxieren. Die Ursachen liegen sowohl in der Legierungszusammensetzung wie auch in dem Preß-Prozeß.

Wellenmuster

Wellenmuster

auf Blechen, die an Sandwellen im Watt erinnern, entstehen durch das Einwalzen von Oxiden des Roh-Preßlings in die Oberfläche. Kleinste Unrundheiten der Preßwalzen können ähnliche Effekte in der Gefügestruktur verursachen. Diese Oberflächenfehler wird erst nach dem Eloxieren deutlich sichtbar und lässt sich auch durch Schleifen oder starkes Beizen normalerweise nicht beseitigen. Sicherheit schafft hier nur die Bestellung von Blechen in Eloxalqualität.

Aluminium-Werkstoff-Datenblätter

Für die Eloxierbarkeit von Aluminiumlegierungen gelten die nebenstehenden Empfehlungen der DIN-Datenblätter.

EQ = Eloxalqualität nach DIN 17611

• = Verschleißfeste Oberflächen durch Harteloxal möglich

– = Bei fehlenden Kennziffern keine weiteren Literaturangaben vorhanden

Bedeutung der Kennzahlen:

1 = ausgezeichnet

2 = gut

3 = annehmbar

4 = unzureichend

5 = nicht empfehlenswert

6 = ungeeignet

D = Dekorativ

S = Schutzeloxal

HE = Harteloxal

| Knetlegierungen DIN EN 573-3 | ||||||

| Euronorm | DIN 1725-1 |

Bezeichnung | Anodisierbarkeit | |||

| neu | alt | D | S | HE | ||

| EN AW-1050A | 3.0255 | Al99,5 | – | 2 (EQ=1) | 1 | – |

| EN AW-1070A | 3.0275 | Al99,7 | – | 1 | 1 | – |

| EN AW-1080A | 3.085 | Al99,8(A) | – | 1 | 1 | – |

| EN AW-1098 | 3.0385 | Al99,98 | Al99,98R | – | – | – |

| EN AW-1200 | 3.0205 | Al99,0 | – | 3 | 1 | – |

| EN AW-1350A | 3.0257 | EAl99,5(A) | E-Al | – | – | – |

| EN AW-2007 | 3.1645 | AlCu4PbMgMn | AlCuMgPb | – | 5 | • |

| EN AW-2011 | 3.1655 | AlCu6BiPb | AlCuBiPb | 6 | 5 | • |

| EN AW-2014 | 3.1255 | AlCu4SiMg | AlCuSiMn | 6 | 3 | – |

| EN AW-2017A | 3.1325 | AlCu4MgSi(A) | AlCuMg1 | 6 | 2 | – |

| EN AW-2024 | 3.1355 | AlCu4Mg1 | AlCuMg2 | 6 | 2 | – |

| EN AW-2117 | 3.1305 | AlCu2,5Mg | AlCu2,5Mg0,5 | – | – | – |

| EN AW-3003 | 3.0517 | AlMn1Cu | AlMnCu | 4 | 1 | – |

| EN AW-3004 | 3.0526 | AlMn1Mg1 | – | 4 | 1 | – |

| EN AW-3005 | 3.0525 | AlMn1Mg0,5 | – | 4 | 1 | – |

| EN AW-3103 | 3.0515 | AlMn1 | – | 4 | 1 | – |

| EN AW-3105 | 3.0505 | AlMn0,5Mg0,5 | – | – | – | – |

| EN AW-3207 | 3.0506 | AlMn0,6 | – | – | – | – |

| EN AW-5005 | – | AlMg1(B) | – | 3 | 1 | – |

| EN AW-5005A | 3.3315 | AlMg1(C) | AlMg1 | 2 (EQ=1) | 1 | – |

| EN AW-5019 | 3.3555 | AlMg5 | – | 4 | 1 | – |

| EN AW-5049 | 3.3527 | AlMg2Mn0,8 | – | 4 | 2 | – |

| EN AW-5041A | 3.3326 | AlMg2(B) | AlMg1,8 | – | – | – |

| EN AW-5052 | 3.3523 | AlMg2,5 | – | 2 | 1 | – |

| EN AW-5083 | 3.3547 | AlMg4,5Mn0,7 | AlMg4,5Mn | 4 | 2 | – |

| EN AW-5086 | 3.3545 | AlMg4 | AlMg4Mn | 3 | 1 | – |

| EN AW-5182 | 3.3549 | AlMg4,5Mn0,4 | AlMg5Mn | – | – | – |

| EN AW-5241 | 3.3525 | AlMg2 | AlMg2Mn0,3 | 4 | 1 | – |

| EN AW-5454 | 3.3537 | AlMg3Mn | AlMg2,7Mn | 4 | 2 | – |

| EN AW-5754 | 3.3535 | AlMg3 | – | 2 (EQ=1) | 1 | – |

| EN AW-6005A | 3.3210 | AlSiMg(A) | AlMgSi0,7 | 2 | 1 | – |

| EN AW-5012 | 3.0615 | AlMgSiPb | AlMgSiPb | bis 10µm | 3 | • |

| EN AW-6060 | 3.3206 | AlMgSi | AlMgSi0,5 | 1 (EQ) | 1 | – |

| EN AW-6061 | 3.3211 | AlMg1SiCu | – | 3 | 1 | – |

| EN AW-6082 | 3.2315 | AlSi1MgMn | AlMgSi1 | 3 | 1 | – |

| EN AW-6101B | 3.3207 | EAlMgSi(B) | E-AlMgSi0,5 | – | – | – |

| EN AW-7020 | 3.4335 | AlZn4,5Mg1 | AlZn4,5Mg1 | 3 | 2 | – |

| EN AW-7022 | 3.4345 | AlZn5Mg3Cu | AlZnMgCu0,5 | 6 | 2 | – |

| EN AW-7075 | 3.4365 | AlZn5,5MgCu | AlZnMgCu1,5 | 6 | 3 | – |

| EN AW-8011A | 3.0915 | AlFeSi(A) | AlFeSi | – | – | – |

Gußlegierungen DIN EN 1706 |

||||||

| Euronorm | DIN 1725-1 |

Bezeichnung | Anodisierbarkeit | |||

| neu | alt | D | S | HE | ||

| EN AC-21000 | 3.1371 | G-/GK-/GF-AlCu4MgTi | – | – | 3 | – |

| EN AC-21100 | 3.1841 | G-/GK-AlCu4Ti | – | – | 3 | – |

| EN AC-42100 | 3.2371 | G-/GK-/GF-AlSi7Mg0,3 | – | – | 4 | – |

| EN AC-42200 | – | AlSi7Mg0,6 | – | – | 4 | – |

| EN AC-43000 | 3.2381 | G-/GK-AlSi10Mg(a) | – | – | 5 | – |

| EN AC-43200 | 3.2383 | G-/GK-AlSi10Mg(Cu) | – | – | 5 | – |

| EN AC-43300 | 3.2373 | G-/GK-/GF-AlSi9Mg | – | – | 5 | – |

| EN AC-43400 | 3.2382 | G-/GK-/GF-AlSi10Mg(Fe) | – | – | 5 | – |

| EN AC-44000 | 3.2211 | G-/GK-AlSi11 | – | – | 5 | – |

| EN AC-44200 | 3.2373 | G-/GK-AlSi12(a) | – | – | 5 | – |

| EN AC-4300 | 3.2582 | GD-AlSi12(Fe) | – | – | 5 | – |

| EN AC-45000 | 3.2151 | G-/GK-AlSi6Cu4 | – | – | 4 | – |

| EN AC-46000 | 3.2163 | GD-AlSi9Cu3(Fe) | – | – | 5 | – |

| EN AC-46200 | 3.2163 | G-/GK-AlSi8Cu3 | – | – | 5 | – |

| EN AC-47000 | 3.2583 | G-/GK-AlSi12(Cu) | – | – | 5 | – |

| EN AC-47100 | 3.22982 | GD-AlSi12Cu1(Fe) | – | – | 5 | – |

| EN AC-48000 | – | GK-AlSi12CuNiMg | – | – | 5 | – |

| EN AC-51100 | 3.3541 | G-/GK-/GF-AlMg3(a) | – | – | 1 | – |

| EN AC-51200 | 3.3292 | GD-AlMg9 | – | – | 2 | – |

| EN AC-51300 | 3.3561 | G-/GK-AlMg5 | – | – | 1 | – |

| EN AC-51400 | 3.3261 | G-/GK-AlMg5(Si) | – | – | 2 | – |

| EN AC-71000 | – | AlZn5Mg | – | – | 2 | – |

Gußlegierungen DIN EN 1725 (ersetzt durch DIN EN 1706) |

||||||

| Euronorm | DIN 1725-1 |

Bezeichnung | Anodisierbarkeit | |||

| neu | alt | D | S | HE | ||

| – | 3.2581 | G-/GK-AlSi12 | – | 6 | 4 | 4 |

| – | 3.2583 | G-/GK-AlSi12(Cu) | – | 6 | 4 | 4 |

| – | 3.2381 | G-/GK-AlSi10Mg | – | 4 | 3 | 4 |

| – | 3.2383 | G-/GK-AlSi10Mg(Cu) | – | 6 | 4 | 4 |

| – | 3.2163 | G-/GK-AlSi9Cu3 | – | 6 | 6 | 4 |

| – | 3.2153 | G-/GK-AlSi6Cu4 | – | 6 | 6 | 4 |

| – | 3.2211 | G-/GK-AlSi11 | – | 6 | 4 | 4 |

| – | 3.2373 | G-/GK-AlSi9Mg | – | 6 | 4 | 4 |

| – | 3.2371 | G-/GK-/GF-AlSi7Mg | – | 6 | 4 | 4 |

| – | 3.1841 | G-/GK-AlCu4Ti | – | 6 | 5 | 4 |

| – | 3.1371 | G-/GK-/GF-AlCu4TiMg | – | 6 | 5 | 4 |

| – | 3.3541 | G-/GK-/GF-AlMg3 | – | 1 | 1 | 1 |

| – | 3.3241 | G-/GK-/GF-AlMg3Si | – | 2 | 1 | 1 |

| – | 3.3561 | G-/GK-AlMg5 | – | 1 | 1 | 1 |

| – | 3.3261 | G-/GK-AlMg5Si | – | 2 | 1 | 1 |

| – | 3.2341 | G-/GK-AlSi5Mg | – | 4 | 2 | 3 |

| – | 3.2163 | GD-AlSi9Cu3 | – | 6 | 6 | 4 |

| – | 3.2982 | GD-AlSi12(Cu) | – | 6 | 6 | 4 |

| – | 3.2582 | GD-AlSi12 | – | 6 | 5 | 4 |

| – | 3.2382 | GD-AlSi10Mg | – | 6 | 4 | 4 |

| – | 3.3292 | GD-AlMg9 | – | 4 | 2 | 2 |

Kontaktieren Sie uns

Rohde AG

Industriestrasse 9

D - 37176 Nörten-Hardenberg

Tel.: +49 (0) 5503 9860-0

Fax: +49 (0) 5503 9860-11

info@rohde-technics.com